文章信息

- 唐富丽, 秦郁文, 徐瑞超, 董自亮

- TANG Fu-li, QIN Yu-wen, XU Rui-chao, DONG Zi-lang

- 杏苏止咳颗粒成型工艺研究

- Preparation technology for Xingsu Zhike granule

- 天津中医药, 2017, 34(10): 709-713

- Tianjin Journal of Traditional Chinese Medicine, 2017, 34(10): 709-713

- http://dx.doi.org/10.11656/j.issn.1672-1519.2017.10.18

-

文章历史

- 收稿日期: 2017-02-05

杏苏止咳颗粒收载于2015版《中国药典》一部[1],由苦杏仁、陈皮、紫苏叶、前胡、桔梗、甘草6味药组成,方中杏仁宣降肺气,紫苏叶疏风散寒,为君药;前胡止咳化痰,为臣药;桔梗宣肺化痰利咽,陈皮理气化痰,以复肺脏升降之机,为佐药,甘草调和诸药,为使药。诸药相合,共奏宣肺散寒,止咳祛痰之功,用于风寒感冒咳嗽,气逆[2]。

杏苏止咳颗粒为含蔗糖颗粒,服用量较大,每10 g颗粒相当于原生药3 g,每次服用12 g,产品易潮解、软化变质,同时限制了糖尿病等人群的服用。为满足广大糖尿病患者及其他不适宜服用含蔗糖成分患者的要求,扩大临床应用范围,本研究将其制成无糖型颗粒,将单因素试验与D-Optional混料设计相结合对成型颗粒的辅料种类及用量进行考察,优选杏苏止咳颗粒的成型辅料。采用正交试验设计优化杏苏止咳颗粒的一步制粒工艺。

1 仪器与试药 1.1 仪器WBF-1型多用途流化床实验机(重庆英格造粒包衣技术有限公司);HB43-S型快速水分测定仪(梅特勒-托利多公司);BP211D电子分析天平(德国Sartorius公司);DHG-9070型电热鼓风干燥箱(上海精宏实验设备有限公司);标准分样筛(浙江上虞市华丰五金仪器有限公司)。

1.2 试药杏苏止咳颗粒干膏粉(自制);糊精(山东曲阜市药用辅料有限公司,批号:20120101);可溶性淀粉(安徽山河药用辅料有限公司,批号:131065);乳糖(德国MEGGLE,022 PM-LOT./30004);KCl、NaCl、NaBr、KNO3、硫酸等均为分析纯。

2 方法与结果 2.1 干燥方式的选择一步制粒(又称流化床制粒)是将喷雾干燥技术与沸腾干燥技术有机结合的新型制药技术,系将药物提取浸膏与辅料混合、制粒、干燥、整粒等多工序,在一台制粒机中完成。我们将此先进制剂技术应用于杏苏止咳颗粒的制备中,以期改进传统制粒多机联用的工艺弊端,保证产品过程损失及提高产品质量。同时更符合GMP要求[3]。

2.2 辅料用量的确定杏苏止咳颗粒原含糖颗粒每日服用量为36 g,而经预实验制成无糖型颗粒时每日服用量为6 g,同时发现加入约等比例或高于该比例的辅料时,颗粒方可有较好的成型性,按每日服用3次,制成量2 g/袋计,即每g颗粒约相当于原生药2 g。因此,由此确定药辅比例为1:1.20。

2.3 辅料种类的选择蔗糖、糊精、可溶性淀粉、微晶纤维素、乳糖、甘露醇等是常用的颗粒剂辅料,其中蔗糖为药典中使用较为广泛的颗粒剂辅料,但由于具有存在吸湿性及高糖者应用局限等弊端,逐渐退出主流市场。本研究拟对糊精、乳糖、可溶性淀粉、微晶纤维素、甘露醇5种常用辅料的理化性质进行考察,以筛选最佳成型辅料。

2.3.1 不同辅料制粒后的粉体学参数取杏苏止咳颗粒干膏粉,按照1:1.20比例分别加入糊精、可溶性淀粉、微晶纤维素、乳糖、甘露醇制成约1.5 kg的杏苏止咳颗粒。测定各组颗粒的休止角、堆密度、振实密度等粉体学参数,结果见表 1。由研究结果可知,糊精、可溶性淀粉、乳糖流动性较好,但可溶性淀粉制得的颗粒较松散,聚集力稍小。

| 辅料种类 | 休止角(°) | 堆密度(g/mL) | 振实密度(g/mL) |

| 糊精 | 32.16 | 0.48 | 0.49 |

| 可溶性淀粉 | 32.57 | 0.46 | 0.36 |

| 微晶纤维素 | 35.46 | 0.32 | 0.41 |

| 乳糖 | 33.03 | 0.47 | 0.55 |

| 甘露醇 | 37.85 | 0.36 | 0.42 |

根据颗粒剂对水分的要求,为了进一步确定拟选辅料的种类,本研究对杏苏止咳颗粒置于不同吸湿环境下的吸湿性进行了研究,测定各组颗粒剂的吸湿率、临界相对湿度(CRH),及记录稀释后颗粒的状态,不同辅料制粒后的CRH结果见表 2。由研究结果可知,乳糖吸湿性最小,最不易吸湿。

| 辅料种类 | 吸湿率(%) | CRH(%) | 吸湿后的外观性状 |

| 糊精 | 17.56 | 65 | 颗粒有溶化现象,颜色加深 |

| 可溶性淀粉 | 15.05 | 63 | 颗粒有溶化现象,但不如糊精明显颗粒颜色稍加深 |

| 微晶纤维素 | 13.65 | 74 | 颗粒颜色加深 |

| 乳糖 | 10.45 | 86 | 颗粒颜色加深 |

| 甘露醇 | 11.35 | 78 | 颗粒颜色加深 |

溶化性是评价颗粒剂性能的重要指标之一,为了进一步确定辅料的种类,本研究对杏苏止咳颗粒溶化性进行了对比研究,结果见表 3。由研究结果可知,乳糖、糊精、可溶性淀粉溶化性较好。

| 辅料种类 | 溶化性 |

| 糊精 | 溶化,轻微浑浊,温度降低,浑浊明显 |

| 可溶性淀粉 | 溶化,轻微浑浊 |

| 微晶纤维素 | 浑浊 |

| 乳糖 | 溶化,浑浊最轻 |

| 甘露醇 | 溶化,轻微浑浊 |

综上,为了保证杏苏止咳颗粒具有较好的流动性、防潮性和溶化性,以满足工艺需求,拟选择糊精、可溶性淀粉和乳糖作为成型辅料。

2.4 辅料配比的优选辅料的种类以及总的用量已经确定,但是各辅料之间的比例关系还有待进一步研究。查阅文献发现,颗粒剂处方的筛选多根据实践操作经验进行,主观性较强。为了确保工艺的最优化,研究拟采用混料设计对辅料的配比进行优化。

本研究拟借助Design Expert 8.0试验设计软件,采用D-Optional设计方法,以成型颗粒的吸湿率为响应指标,对杏苏止咳颗粒成型辅料配比进行优化。

因为所选制粒工艺为一步制粒,颗粒成型率及溶化性的测定受其他因素影响较大且3种辅料的成型性及溶化性均较好,故仅选择吸湿率作为评价辅料的指标。根据混料设计限制成分上下界的原则,综合前期预实验结果,最终确定3种辅料的比例范围分别为乳糖(20%~50%)、糊精(30%~60%)、可溶性淀粉(20%~50%)。

根据D-Optional拟合模型回归系数的方差最小化,回归模型的预测精度最高的原则[4-5],计算选取3因素D-Optional设计在实验因素空间内的候选点,组成16个模拟处方。按照单因素试验优选的制备工艺条件和16个模拟处方配比制备颗粒并测定吸湿率(%)。处方配比设计和吸湿率测定结果见表 4。

| NO. | X1 | X2 | X3 | Y吸湿率(%) | |

| 实测值 | 预测值 | ||||

| 1 | 35.0 | 45.0 | 20.0 | 10.50 | 10.81 |

| 2 | 20.0 | 45.0 | 35.0 | 10.68 | 10.63 |

| 3 | 50.0 | 30.0 | 20.0 | 11.02 | 11.21 |

| 4 | 32.5 | 35.0 | 32.5 | 10.52 | 10.75 |

| 5 | 35.0 | 30.0 | 35.0 | 10.75 | 10.99 |

| 6 | 35.0 | 45.0 | 20.0 | 11.09 | 10.81 |

| 7 | 25.0 | 50.0 | 25.0 | 10.95 | 10.86 |

| 8 | 50.0 | 30.0 | 20.0 | 11.36 | 11.21 |

| 9 | 25.0 | 42.5 | 32.5 | 10.62 | 10.62 |

| 10 | 20.0 | 60.0 | 20.0 | 11.51 | 11.64 |

| 11 | 40.0 | 35.0 | 25.0 | 10.96 | 10.84 |

| 12 | 20.0 | 30.0 | 50.0 | 11.03 | 11.05 |

| 13 | 20.0 | 60.0 | 20.0 | 11.73 | 11.64 |

| 14 | 35.0 | 30.0 | 35.0 | 11.36 | 11.21 |

| 15 | 25.0 | 35.0 | 40.0 | 10.63 | 10.73 |

| 16 | 20.0 | 30.0 | 50.0 | 11.10 | 11.05 |

根据吸湿率(%)测定结果,以糊精、乳糖、可溶性淀粉三者之间比例为自变量,以杏苏止咳颗粒吸湿率(%)为因变量,应用Design-expert 8. 0软件以3种数学模型进行回归拟合与方差分析,对各项系数进行T检验,以回归模型的SD(0.0116)、r2(0.729 3)、adjusted r2(0.594 0)、predicted r2(0.255 8)、PRESS(1.49)以及Lack of fit(0.9401)为综合指标,判断并筛选最佳的回归模型。

得到拟合方程Y =0.166 17X1+0.203 72X2+0.173 35X3 -0.002 756 98 X1X2 -0.000 634 958 X1X3 -0.003 175 49 X2X3。对模型回归方程进行方差分析,对各项系数进行t检验,剔除P>0.1的项,重新得到最佳回归方程:

Y=0.153 51X1+20 683X2+0.162 96X3 -0.002 708 9X1X2 -0.003 202 2X2X3。

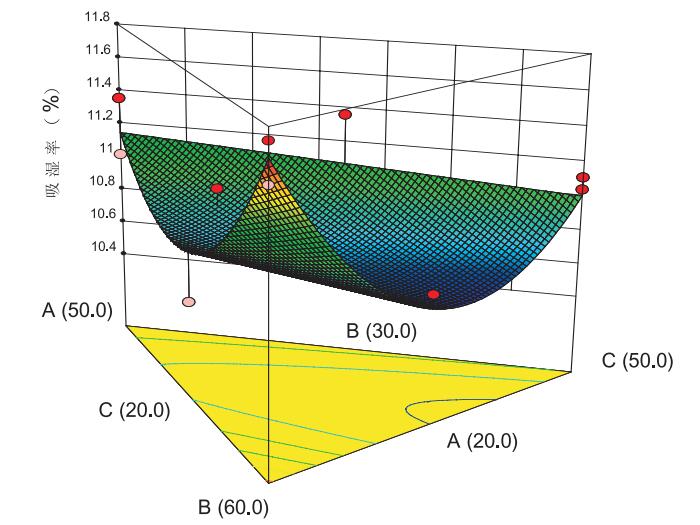

拟合方程的复相关系数和失拟项检验值(P>0.05)表明该回归模型拟合效果较好。乳糖(A)、糊精(B)与可溶性淀粉(C)三者交互作用对吸湿率影响的曲面图与等值线图见图 1。

|

| 图 1 自变量A,B,C之间交互作用与应变量Y吸湿率效应面图、等高线 Fig. 1 The interaction between the independent variable A, B, C and the effect surface graph and contour line of the dependent variable Y |

由图 1可知,对于本研究选取的响应值吸湿率取值越小越好,乳糖、糊精以及可溶性淀粉在杏苏止咳颗粒处方中的比例并非越大越好,而是需要经过重新组合后才可达到最优。根据Design-expert 8.0软件给出的最优组合为:乳糖-糊精-可溶性淀粉(20%:60%:20%),该取值下,响应值吸湿率预测值为10.625%。所以优化的成型辅料最佳处方配比为:乳糖:糊精:可溶性淀粉=0.2:0.6:0.2(即1:3:1)。

2.5 正交试验优化一步制粒工艺一步制粒操作方法:取糊精、蔗糖各750 g作底料,过80目筛,采用真空吸料方式,开启引风机,关闭进风阀,打开节流阀,将糊精、蔗糖吸入流化室内,开启程序,使物料在流化床内呈充分沸腾状态。启动喷雾之前先将物料预热一段时间,待物料温度至60 ℃,开启雾化器,喷入杏苏止咳颗粒流浸膏。通过预试验,固定参数:泵速30.0 r/min,转盘高度5.0 mm,转盘速度300 r/min、雾化压力0.1 Mpa、风机频率35 Hz,按所设计实验组参数,调节浸膏相对密度、进风温度、进料速度等工艺参数,使制得的颗粒保持一个良好的流化状态,直到流浸膏喷完,再通入热空气流化干燥一段时间后取料。

在单因素基础上,以颗粒成型率为主要指标,采用L9(34)正交试验考察一步制粒进风温度、浸膏密度、进料速度等主要影响因素。同时以制粒难易程度、溶化性和休止角为参考指标,成型率测定结果见表 5,结果见表 6。采用SPSS19软件对结果进行方差分析,结果见表 7。

| 因素水平 | A 浸膏相对密度 |

B 进料速度(r/min) |

C 进风温度(℃) |

| 1 | 1.13 | 30 | 70 |

| 2 | 1.14 | 40 | 80 |

| 3 | 1.15 | 50 | 90 |

| 因素水平 | A 浸膏相对密度 |

B 进料速度 (r/min) |

C 进风温度(℃) |

D 空白 |

成型率 (%) |

| 1 | 3 | 2 | 3 | 1 | 82.0 |

| 2 | 3 | 3 | 1 | 2 | 87.8 |

| 3 | 2 | 1 | 3 | 2 | 74.2 |

| 4 | 2 | 3 | 2 | 1 | 92.5 |

| 5 | 2 | 2 | 1 | 3 | 83.5 |

| 6 | 1 | 3 | 3 | 3 | 73.6 |

| 7 | 1 | 1 | 1 | 1 | 60.2 |

| 8 | 3 | 1 | 2 | 3 | 75.4 |

| 9 | 1 | 2 | 2 | 2 | 65.8 |

| K1 | 199.60 | 209.80 | 231.50 | 234.70 | |

| K2 | 250.20 | 231.30 | 233.70 | 227.80 | |

| K3 | 245.20 | 253.90 | 229.80 | 232.50 | |

| R | 16.87 | 14.70 | 1.30 | 2.30 |

| 源 | Ⅲ型平方和 | df | 均方 | F | Sig. |

| 校正模型 | 845.053 | 6 | 140.842 | 34.011 | 0.029 |

| 截距 | 53 669.444 | 1 | 53 669.444 | 12 960.156 | 0.000 |

| A | 518.302 | 2 | 259.151 | 62.580 | 0.016* |

| B | 324.202 | 2 | 162.101 | 39.144 | 0.025* |

| C | 2.549 | 2 | 1.274 | 0.308 | 0.765 |

| 误差 | 8.282 | 2 | 4.141 | ||

| 总计 | 54 522.780 | 9 | |||

| 校正的总计 | 853.336 | 8 |

从直观分析及方法分析结果来看,浸膏相对密度、进料速度对成型率影响显著,进风温度影响最显著,影响性顺序依次为:A>B>C,最佳成型工艺为:A2B3C2,即最佳成型工艺为浸膏相对密度1.14,进料速度40 r/min,进风温度为80 ℃。

2.6 验证试验按确定的最佳成型工艺条件制备3批杏苏止咳颗粒,其吸湿率、成型率、休止角和口感均较好,说明成型工艺试验得到的工艺条件切实可行,验证试验结果见表 8。由此最终确定最佳成型工艺为浸膏相对密度1.14,进料速度40 r/min,进风温度为80 ℃。

| 试验号 | 成型率 | 休止角 | 吸湿率 | 制粒情况 |

| 1 | 93.5 | 28.6 | 13.66 | 软材疏松,易于制粒,颗粒均匀 |

| 2 | 89.8 | 27.9 | 13.82 | 软材疏松,易于制粒,颗粒均匀 |

| 3 | 91.6 | 29.5 | 14.65 | 软材疏松,易于制粒,颗粒均匀 |

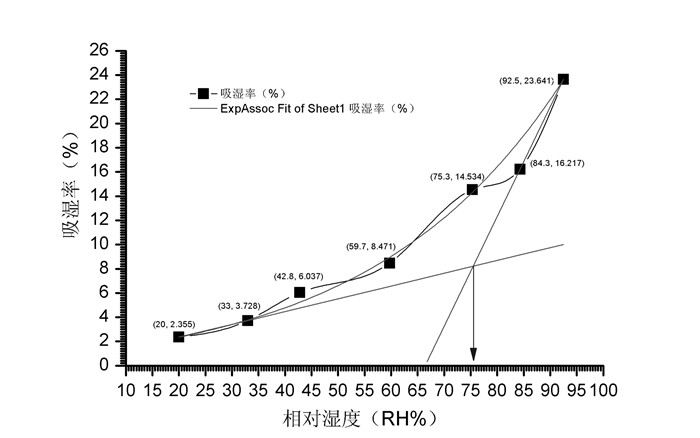

取同一批杏苏止咳中试样品标准颗粒各约2 g共7份,置称量瓶中,精密称定,将称量瓶盖打开,分别放入不同相对湿度环境中,于25 ℃恒温培养箱内放置7 d,取出称量瓶,加盖后精密称定,计算吸湿百分率(%),试验结果见表 9。以相对湿度RH(%)为横坐标,吸湿百分率(%)为纵坐标作图,以origin Pro 9.1软件作图中曲线两端的切线,两切线交点对应的横坐标即为临界相对湿度(CRH),见图 2。

| 恒湿溶液(25 ℃) | CH3COOK | MgCl2 | K2CO3 | NaBr | NaCl | KCl | KNO3 |

| RH(%) | 22 | 33 | 42.8 | 59.7 | 75.3 | 84.3 | 92.5 |

| 平衡吸湿量(%) | 2.355 | 3.728 | 6.037 | 8.471 | 14.534 | 16.217 | 23.641 |

|

| 图 2 临界相对湿度曲线图 Fig. 2 The graph of critical relative humidity |

由表 9及图 2可知,杏苏止咳颗粒在不同相对湿度环境下,其吸水量不等,当相对湿度超过75.5%时,杏苏止咳颗粒吸水量明显增加,即其CRH为75.5%。提示本品颗粒在分装、贮存时,环境湿度应控制在75.5%以下,以免颗粒吸潮后影响其性质及稳定性。

2.7.2 休止角测定法采用固定漏斗法[6-7],串联3个漏斗,将固定圆锥槽的底部直径,用固定大小的圆盖来接受漏下的颗粒,同时不断装填颗粒至得到最高的圆锥体为止。设锥体高为H,锥体底部半径为R,则tgα=H/R,α角即为休止角,重复3次。测定结果分别为35.4°、33.8°、34.7°,平均为34.6°。3次测定结果均小于36°,说明杏苏止咳颗粒流动性较好。

2.7.3 溶化性测定取杏苏止咳颗粒6 g进行溶化性试验,结果颗粒全部溶化,说明杏苏止咳颗粒溶化性好。

2.7.4 颗粒粒度测定取杏苏止咳颗粒100 g按照粒度测定法测定[1],结果不能通过一号筛和能通过五号筛的总和为8.7%,说明杏苏止咳颗粒粒度合格。

3 讨论确定颗粒剂中各辅料的配比,使某一项或多项制剂学特性指标在一定意义上到达最优是研究中的一个重点与难点。由于D-最优混料设计具有简便性、高效性及准确性,特别适宜于辅料等配方的筛选,因此在制剂过程中用途较为广泛[8-11]。本课题采用D-最优混料设计方法优选杏苏止咳颗粒中填充剂的配比,结果可靠、预测精度高,为其他同类颗粒剂成型辅料的筛选研究提供参考。

影响杏苏止咳颗粒流化床制粒工艺的因素较多,本研究基于预实验和参考文献的基础上,采用正交试验设计,以颗粒合格率等为评价指标,对杏苏止咳颗粒流化床制粒的工艺进行了优化,验证实验结果显示模型具有较好的预测性。在最佳工艺条件下,严格控制工艺参数,所制备的杏苏止咳颗粒粒度大小均匀,表面及内部疏松多孔,堆密度小,流动性较好,溶化性好。本研究确定的最佳制粒工艺为杏苏止咳颗粒的生产提供了可靠的理论依据,同时为中药浸膏的流化床制粒工艺研究提供了一定的理论指导。

| [1] | 国家药典委员会. 中华人民共和国药典: 2015年版一部[S]. 北京: 中国医药科技出版社, 2015. |

| [2] | 国家药典委员会. 中华人民共和国药典临床用药须知——中药成方制剂卷[S]. 北京: 中国医药科技出版社, 2010: 309-310. |

| [3] | 邢黎明, 赵争胜. 沸腾制粒机制备中药颗粒时"塌床"现象的防止和操作控制[J]. 中国中药杂志, 2000, 25 (12): 755–756. DOI:10.3321/j.issn:1001-5302.2000.12.017 |

| [4] | 高丽琼, 舒文娟, 高缘, 等. D-最优混料设计优化阿莫罗芬自乳化基质乳膏及乳膏流变学研究[J]. 中南药学, 2010, 8 (1): 481–486. |

| [5] | 张建军, 付建武, 刘法锦. 混料设计优化复方双梅含片处方[J]. 中成药, 2011, 33 (11): 1908–1911. DOI:10.3969/j.issn.1001-1528.2011.11.016 |

| [6] | 和健, 唐海英, 丁蔚. 当归补血胶囊成型工艺的研究[J]. 中成药, 2006, 28 (7): 1062–1064. |

| [7] | 陈虎虎, 杨金颖, 龚苏晓, 等. 归芪多糖颗粒制备工艺[J]. 中国实验方剂学杂志, 2012, 18 (4): 32–34. |

| [8] | 晋兴华, 张慧, 赵振宇, 等. D-最优混料设计优化尼莫地平骨架片的处方[J]. 中国药学杂志, 2009, 44 (7): 516–520. |

| [9] | 张臻, 傅超美, 胡慧玲, 等. D-最优混料设计优化美洲大蠊乳膏的基质配方研究[J]. 中草药, 2013, 44 (12): 1574–1578. |

| [10] | 张丽华, 关志宇, 陈丽华, 等. D-最优混料设计优选新疆一枝蒿滴丸处方[J]. 中国医院药学杂志, 2014, 34 (11): 877–880. |

| [11] | 关志宇, 吴文婷, 刘亚丽, 等. D-最优混料设计优选五味金色分散片制剂处方[J]. 中国医院药学杂志, 2016, 36 (2): 90–93. |

2017, Vol. 34

2017, Vol. 34