文章信息

- 王鐾璇, 司梦兰, 缪培琪, 于洋, 所同川, 李正

- WANG Beixuan, SI Menglan, MIAO Peiqi, YU Yang, SUO Tongchuan, LI Zheng

- 基于数据驱动的制药干燥过程智能控制技术研究进展

- Research progress of intelligent control technology of pharmaceutical drying process based on data driven

- 天津中医药大学学报, 2020, 39(6): 604-611

- Journal of Tianjin University of Traditional Chinese Medicine, 2020, 39(6): 604-611

- http://dx.doi.org/10.11656/j.issn.1673-9043.2020.06.02

-

文章历史

收稿日期: 2020-06-20

随着计算机、5G、大数据、区块链等现代信息技术的不断发展,人类社会正逐步向数字化、信息化、智能化转型。智能制造也成为国际竞争的热点领域。随着德国发布“工业4.0”计划[1],中国也发布了“中国制造2025”的重大战略规划,规划提出制造工业需在坚持可持续发展的制造理念的指导下尽快向数字化、智能化、绿色化、服务化等方向转型[2-6]。

中药制药工业发展由于历史的原因,以及中药本身的复杂性,其智能化转型面临着若干关键难题。根据现阶段行业现状分析,较为突出的问题如下:1)当今中国的大多数中药制药企业仍处于传统管道化与自动化阶段,各个制造环节虽有过程数据的积累,但由于相互之间存在交流阻碍,形成了信息孤岛,无法实现数据的综合利用。2)中药的复杂性造成了中药制药过程质量传递机理不清,对于生产运行过程中各种关键工艺参数(CPP)辨识不明,缺乏科学的过程控制方法。3)控制模型存在时滞、静态的问题,难以实现自适应自优化控制。针对以上问题,众多文献[7-14]中均提出了相关的理论指导,即大数据时代中药产业的质量控制技术的发展创新离不开智能化、数字化技术的融合与应用。

数据驱动式智能控制技术可以有效利用生产中产生的大量数据,从中挖掘有效信息,实现数据的综合利用,提高控制模型的自适应能力,提升产品质量与模型控制效率[15-17]。故本文将以制药单元工艺中常见的干燥过程为例,综述基于数据驱动的过程建模方法在干燥过程中的应用及其发展趋势。

2 干燥过程问题描述 2.1 干燥过程描述及其优化目标干燥过程作为制药过程中的常见单元操作,拥有多变量、非线性、强耦合的特征。干燥过程常以保证出口物料具有稳定的含水率作为控制标准。其作为制剂生产中的中间环节,对最终的产品质量有较强的影响。在工业生产中,常采用连续操作方式的对流干燥,并以不饱和的热空气作为干燥介质。整个对流干燥过程可分为以下几个步骤[18-19]:1)空气通过预热器加热,变成不饱和高温空气,通入干燥器内。2)湿物料遇到高温干燥介质,介质将热量传递给湿物料,物料表面水分温度升高发生汽化,水分从物料表面扩散至湿空气中。3)物料表面水分浓度降低,与内部水分形成浓度差,物料内部水分向表面进行扩散。4)热空气不断地带走物料表面水分,物料逐渐干燥至恒重。

综上可知,干燥过程是一个非常复杂的过程,传热和传质发生耦合作用。干燥状态的稳定,不只与干燥介质的性质有关,其更易受到干燥时间,干燥温度,干燥空气的流速,被干燥物料的物性等多种因素的影响。因不同物料具有不同性质,这造成干燥过程对工艺需求的复杂多样性。物料含水率是干燥工艺质量的输出的核心需求,亦是干燥过程中优化的核心目标[20-23]。同时,在保证干燥产品质量稳定的前提下,尽量降低能耗,提高效益,是干燥过程控制需要实现的效益目标之一[24-25]。

2.2 传统干燥机制建模方法传统干燥过程控制,一般使用机制建模的方式进行控制,模型的优劣决定了预测结果的精度。根据机制模型的复杂程度,将其分为5个层次:

1)只有简单的热质平衡数据,不提供设备尺寸与性能等其他信息。

2)基于一些简单假设做出干燥器关键参数的范围界定计算或近似计算。

3)通过中小型实验所得干燥曲线进行比例计算,进而给出干燥器相关参数特征。

4)追踪气液两相在干燥过程中的实时状态,并基于此建立增量模型。

5)基于计算流体动力学(CFD)的过程模型,能模拟气液两相的局部状态条件[26-28]。

其中1~3级的模型属于宏观尺度上的集成性参数模型,将干燥过程看做一个整体或简要分割成几大区域进行宏观分析,并提炼出相对较少的参数用以描述整个干燥过程。而4级和5级模型属于微观尺度上的分散性参数模型,通过追踪干燥粒子在整个过程中的运动状态,分析干燥设备的局部状态条件进行更为细致的建模,同时也需要更多的输入数据(包括干燥对象或干燥介质的部分物性数据)与更长的计算时间[29-31]。

干燥过程作为一种强非线性,强耦合的过程对象,传统的机理建模方法是否能较好的模拟过程状态是一个值得思考的问题。首先,机理建模所用数据的精确程度直接决定了模型的性能,数据测量误差能否被接受是一个需要考虑的问题。其次,建模理论要求具有全面性,要求尽可能的考虑过程中存在的潜在因素。同时,简化模型所用假设条件是否合理,也是判断一个参数模型是否具有实用性的标准。最后,建立详细的过程模型,需要更为详细的多元数据作为基础,详细的数据收集与测量方面具有较大的难度。

因此,数据驱动的建模方法选择从数据出发,建模门槛较低,建模方法多样,能在一定程度上弥补传统参数建模的缺点。

3 基于多元信息融合的干燥过程质量监测 3.1 基于多元统计的信息融合在当今工业实际应用过程中,使用较多的信息融合手段就是将过程分析技术(Process analysis technology,PAT),结合多元统计回归算法进行建模,从而实现快速定性定量分析,用于产品质量预测或过程终点判断[32]。全智慧[33]使用近红外光谱数据,进行PLS定量建模,快速预测喷干粉的目标物质含量与水分含量。邱志芳[34]也利用了近红外漫反射光谱结合PLS统计方法,建立了多种物质快速定量模型。吴继忠等[35]同样利用上述方法实现干燥后产品水分含量的快速检测。这种预测模型相较于传统离线检测方法而言,最大的优势是快速,但其预测的精准性也时常被质疑。预测模型的优劣过于依赖原始数据集的状态,致使其对建模数据要求较高。同时,由于其主要针对特定工艺参数下的过程进行模拟与评价,这也说明了其灵活性与泛化能力较差。在故障诊断方面,Wolfdh等[36]通过使用多元统计过程控制手段对喷雾干燥过程进行工艺参数轨迹刻画与故障诊断。但由于多变量之间复杂的相关性,基于统计方法形成的过程监控并不能很好的反映故障偏差来源。Ingvarsson等[37]使用多元统计方法识别并量化了喷雾干燥过程中的工艺参数及其对产品关键属性的影响。Radnik等[38]使用拉曼光谱与X射线散射相互耦合,从而详细解释了从原子到纳米尺度的喷雾干燥和结晶过程中的动态变化过程。

3.2 基于机器视觉的信息融合机器视觉作为人工智能领域的一支热门分支,现已广泛应用于化工[39-41]、农业[42-44]、食品生产[45-47]过程。机器视觉旨在通过机器对图像的辨识,提取过程关键信息,进而代替人工检视。其在提高生产自动化程度方面,拥有十分广阔的发展前景[48]。Martynenko[49]将图片信息引入质量评价过程中,通过在线图像的分析判断物料的干燥度,通过颜色的辨识判断其酶变情况,利用图像特征信息参与辨识生产状态,辅助生成控制策略,从而实现实时控制。Martynenko等[50]结合高光谱图像以及神经网络算法对植物的非等温干燥控制进行建模,实现了质量属性的实时估计。Lee等[51]对喷雾干燥器进行窄管改造,利用一维增量模型与扫描电镜图像结合进行喷雾干燥历史数据的分析,较好的描述物质在干燥过程中形态的变化,从而实现对喷雾颗粒粒径的预测。Somayeh等[52]通过将图像处理技术与神经网络结构结合,实现对微波干燥产品收缩率的实时预测,并连接功率调节程序实现对微波功率的调节。Souraya等[53]利用干燥产品彩色图片结合PCA、偏最小二乘回归分析法(PLS-DA)统计方法进行分析,得到定性模型用以判断产品褐变程度,进而实现产品质量优劣分类。机器视觉方法的应用,是过程控制领域异源数据融合的又一创新。其较好的利用了传统生产数据以外的信息协助判断过程状况,提高了整个控制系统的集成性,并为未来发展生产全流程监控提供了可能性。

4 干燥过程建模方法 4.1 基于神经网络的过程建模对于机理模糊不清的复杂过程,数据驱动一直是公认的最为合适的建模方法。其中神经网络模拟人类神经系统的结构,拥有较高的学习与计算能力,在处理变量间的非线性关系方面有着广泛的应用[54-55]。Du等[46]使用神经网络结构细化了干燥过程的半经验动力学模型,使用序列二次规划算法得到了动力学模型参数,进一步优化了干燥工艺。Erenturk等[57]通过对比回归分析与前馈神经网络在动态干燥行为预测方面的表现,说明了相较于传统回归分析模型,神经网络摆脱了对数学模型的依赖,且具有更高的预测精度。而在此基础上,Martynenko等[58]则针对干燥过程中存在的冗余信息与多因素交互等问题,进一步说明了神经网络的优势。作者使用多元线性回归模型与神经网络模型分别对干燥过程中的水分含量进行在线估计。对比显示,神经网络结构可以较好的解决过程多变量与水分含量之间的非线性问题。同时,神经网络结构对于冗余信息以及多因素交互问题的敏感度较低,有较强的泛化能力。Karimi等[59]通过比较响应面法与反向传播人工神经网络在多响应工艺优化上的表现,结果说明了人工神经网络虽然在非线性函数逼近的问题上具有优势,但其本质仍是黑箱结构,并不能通过求解过程说明各独立变量与因变量之间的作用关系,也并不能产生新的建模知识。故Martynenko等[60]利用人工神经网络对传统干燥过程经验方程结合进行参数优化,建立了拥有物理常数参数的神经网络模型,使用不同的参数对神经网络模型进行调整,使其可以预测不同物性条件下的物料干燥速率。Ireneusz等[61]中针对人工神经网络外推困难的问题,提出了将神经网络作为混合模型的一部分,建立无量纲网络结构,将外推问题转化为外部插值引入至网络中,从而提高神经网络的泛化能力。

4.2 基于软测量法的过程建模过程建模对数据的状态一直要求较高。模型的精度在一定程度上受数据精度的影响。利用工艺变化数据与设备运行数据,构建过程预测模型的软测量法在此方面应用较广[62]。软测量技术旨在通过构建目标变量与检测变量之间的数学关系,实现对主变量的在线估计与预测[63]。Serena等[64]在药物冷冻干燥过程中通过对定点的温度检测,估计干燥过程中的产品温度分布并建立时间函数,实现了更短的干燥周期,且无需使用最小二乘优化来求解模型参数,提高系统的鲁棒性。但缺陷是软传感器需要使用热电偶进行温度测量,具有一定的侵入性。而基于压力上升实验模型的测量工具,不具有侵入性,但易产生产品过热问题,需要设置安全余量。在此基础上,Serena等[65]设计了一种新型的无线传感器,用于测量小瓶不同位置的温度分布,建立估计残冰余量和热质传递系数的软传感器。并使用拓展卡尔曼滤波器对模型进行误差校正,实现了对干燥温度的有效控制[66-67]。Lauri等[68]提出了基于高增益概念的软测量传感器,将单点温度测量结果与干燥过程中的温度动态进行关联,用以实现冷冻干燥产品瓶底温度的在线连续测量监控。并将高增益模型与基于卡尔曼滤波器的模型进行对比,发现尽管两种传感器在质量评估方面所得结果大致相同,基于卡尔曼滤波器的模型计算时间更长,且高增益模型的调参相对更简单,对噪声的敏感度也更低。在模型简化的问题上加入适当的误差补偿可以更好的保证模型的精准度。

5 干燥过程的自适应优化控制传统过程控制模型由于拥有静态特性,故存在模型性能退化的问题。利用历史数据建立的控制模型,其精准度会随着时间的推移而逐渐下降,因此为维持模型的性能,就需要对建模数据进行定期更新[69]。Yliniemil等[70]以旋转干燥机为例,使用神经网络法,神经模糊法、模糊聚类法、语言方程法对其进行自适应过程建模。不同方法所得控制律在产品质量预测上均表现良好。模糊自适应模型因为其不需要任何的先验知识的支持,对于过程的不确定性也能处理的很好,但需要根据数据的状态确定模型结构,以确保模型的精度。王宇[71]针对流化床干燥过程流化仓的温度控制建立简化数学模型,结合模糊算法生成模糊PID控制器,较好的解决了控制过程的纯滞后与时变性的问题。冯颜[72]通过在传统遗传算法中引入交叉变异自适应策略,使改进后的遗传算法具有自适应性,并利用自适应遗传算法建立了喷雾干燥过程的自适应PID控制器。Elena[73]采用了将自适应进化差分算法与反向传播算法(BP算法)相结合的方式,实现了神经网络结构和参数的同时优化,进而用于预测药品冷冻干燥过程中产品的变化,优化控制策略。Georgiev[74]将自适应时间步进的方法代替时间间隔统一离散的方式,从而实现对冻干模型的自适应化改进。自适应优化可以存在于建模过程的各个步骤,其基本原理是在模型中引入时间序列,或加入自优化算法,从而实现模型的自我更新。但不论是引入时间特性,或是加入自适应算法,都会在一定程度上增加计算时间与计算成本。

6 总结与展望中国制造工业正处在智能化转型的关键时期,大数据融合与数据驱动等基于数据的优化技术是实现生产全生命周期数字化服务的必要手段。“中医药发展‘十三五’规划”中也明确指出[75],要加快实施中药振兴发展工程,提升中药工业自动化、信息化、智能化水平,建立绿色高效的中药先进制造体系。

基于数据驱动的过程建模是实现过程质量在线监测与实时运行优化的重要手段。由于其数据依赖的特点,对于机理复杂模糊的过程建模有较强的优势。根据中药工业生产过程中现存的关键问题,使用数据驱动的方法可以有效地解决或改善。以干燥过程为例,在信息融合方面,多元统计融合与机器视觉技术均可以简便快速的构建质量预测模型,但统计模型存在静态与泛化能力差的问题;机器视觉技术则被要求过程前后产品需有形态学上的差异才可进行辅助判断。在控制优化方面,基于神经网络结构与软测量技术的过程建模均能较好的优化工艺参数,实现过程关键参数的估计和测量,但神经网络结构并不能实现过程知识的挖掘,同时神经网络建模具有专属性,外推范围小。而软测量模型通常还是基于简单经验模型建模进行预测,需要辅助变量数据用于降低误差,提高精准度。针对过程自适应优化方面,提高控制系统的自适应性可以从过程控制的各个方面入手,常见的是对控制器或是控制律的升级改造。

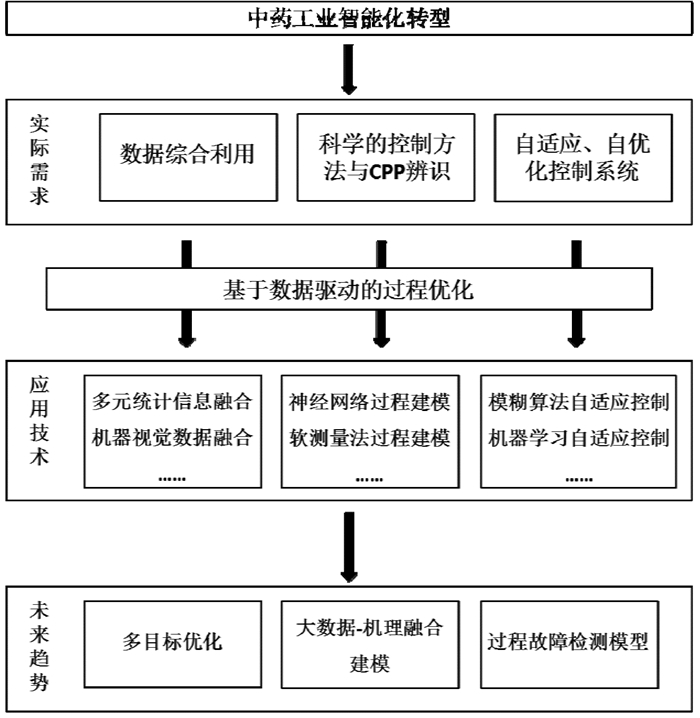

虽然现有的各数据驱动建模技术均存在一定的局限性,但因其具有的快速、在线、模糊、自优化等特性,在提高模型精度性能方面的能力十分出众,故在中药工业的过程控制领域仍会有较为广阔的发展前景。如图 1所示,针对中药工业过程优化,基于数据驱动技术的干燥过程建模,未来仍需要解决的问题有:1)多目标过程优化。现有的过程优化大多以关键质量指标定义模型性能,在保证质量稳定的基础上,进一步考虑产量、能耗等经济成本问题的优化模型相对较少,若能同时实现经济与产品质量的双重标准,将能大大的提高干燥效率与质量均一性。2)大数据-机理融合建模。在过程知识挖掘方面,数据驱动模型具有过程的专一性,无法获得可靠的过程知识,将其与传统机理建模技术相结合,可在获取过程特征的同时实现模型的更新与进化。3)生成预测性高的过程故障检测模型。基于其他流程工业案例示范可知利用数字孪生、机器学习等智能化技术可以较好的提升过程故障诊断模型的预测能力[76-79]。综上可知,数据驱动技术在中药工业过程优化方向仍有十分巨大的潜能。

|

| 图 1 基于数据驱动的中药制药过程智能控制技术 |

| [1] |

HANKEL M, REXROTH B. The reference architectural model industrie 4.0[EB/OL]. http://www.innovation4.cn/library/r3740.

|

| [2] |

何明, 梁文辉, 陈希亮, 等. CPS系统体系结构顶层设计研究[J]. 计算机科学, 2013, 40(11): 18-22. HE M, LIANG W H, CHEN X L, et al. Research on top-level design of architecture for cyber-physical systems[J]. Computer Science, 2013, 40(11): 18-22. DOI:10.3969/j.issn.1002-137X.2013.11.004 |

| [3] |

LEE J, BAGHERI B, KAO H A. A cyber-physical systems architecture for industry 4.0-base manufacturing systems. Manufacturing Letters, 2015, 3: 18-23.

|

| [4] |

陶飞, 戚庆林. 面向服务的智能制造[J]. 机械工程学报, 2018, 54(16): 11-23. TAO F, QI Q L. Service-oriented smart manufacturing[J]. Journal of Mechanical Engineering, 2018, 54(16): 11-23. |

| [5] |

孙家广. 对我国制造业信息化的思考[J]. 中国制造业信息化, 2010, 39(10): 10-12. SUN J G. Thoughts on the informatization of Chinese manufacturing industry[J]. Manufacture Information Engineering of China, 2010, 39(10): 10-12. DOI:10.3969/j.issn.1672-1616.2010.10.003 |

| [6] |

李伯虎, 张霖, 王时龙, 等. 云制造——面向服务的网络化制造新模式[J]. 计算机集成制造系统, 2010, 16(1): 1-7. LI B H, ZHANG L, WANG S L, et al. Cloud manufacturing:a new service-oriented networked manufacturing model[J]. Computer Integrated Manufacturing Systems, 2010, 16(1): 1-7. |

| [7] |

程翼宇, 瞿海斌, 张伯礼. 中药工业4.0:从数字制药迈向智慧制药[J]. 中国中药杂志, 2016, 41(1): 1-5. CHENG Y Y, QU H B, ZHANG B L. Chinese medicine industry 4.0:advancing digital pharmaceutical manufacture toward intelligent pharmaceutical manufacture[J]. China Journal of Chinese MateriaMedica, 2016, 41(1): 1-5. |

| [8] |

程翼宇, 张伯礼, 方同华, 等. 智慧精益制药工程理论及其中药工业转化研究[J]. 中国中药杂, 2019, 44(23): 5017-5021. CHENG Y Y, ZHANG B L, FANG T H, et al. Intelligent and lean manufacturing for Chinese medicine:theory and its applications[J]. China Journal of Chinese Materia Medica, 2019, 44(23): 5017-5021. |

| [9] |

李振皓, 钱忠直, 程翼宇. 基于大数据科技的中药质量控制技术创新战略[J]. 中国中药杂志, 2015, 40(17): 3374-3378. LI Z H, QIAN Z Z, CHENG Y Y. The technological innovation strategy for quality control of Chinese medicine based on Big Data[J]. China Journal of Chinese Materia Medica, 2015, 40(17): 3374-3378. |

| [10] |

臧振中, 管咏梅, 杨明, 等. 传感器技术在中药智能制造中的应用研究[J]. 中国医药工业杂志, 2017, 48(10): 1534-1538. ZANG Z Z, GUAN Y M, YANG M, et al. Application of sensor technology in intelligent manufacturing of traditional Chinese medicine[J]. Chinese Journal of Pharmaceuticals, 2017, 48(10): 1534-1538. |

| [11] |

李金昌.中药生产工艺的智能优化研究[D].杭州: 浙江大学, 2018. LI J C. Research on intelligent optimization of traditional Chinese medicine production process[D]. Hangzhou: Zhejiang University, 2018. |

| [12] |

杨明, 伍振峰, 王芳, 等. 中药制药实现绿色、智能制造的策略与建议[J]. 中国医药工业杂志, 2016, 47(9): 1205-1210. YANG M, WU Z F, WANG F, et al. Strategies and suggestions for the implementation of green and intelligent manufacturing in traditional Chinese medicine[J]. Chinese Journal of Pharmaceuticals, 2016, 47(9): 1205-1210. |

| [13] |

邓锦松, 张海燕, 李艳, 等. 中药制药装备发展现状与对策[J]. 中国医药工业杂志, 2019, 50(3): 345-348. DENG J S, ZHANG H Y, LI Y, et al. Present situation and countermeasures of traditional Chinese medicine pharmaceutical equipment development[J]. Chinese Journal of Pharmaceuticals, 2019, 50(3): 345-348. |

| [14] |

李振皓, 钱忠直, 程翼宇. 基于大数据科技的中药质量控制技术创新战略[J]. 中国中药杂志, 2015, 40(17): 3374-3378. LI Z H, QIAN Z Z, CHENG Y Y. The technological innovation strategy for quality control of Chinese medicine based on Big Data[J]. China Journal of Chinese Materia Medica, 2015, 40(17): 3374-3378. |

| [15] |

夏茂森. 流程工业智能工厂建设技术的研究[J]. 信息化技术与信息化, 2013(6): 46-52. XIA M S. Research on intelligent plant construction technology of process industry[J]. Information Technology and Informatization, 2013(6): 46-52. |

| [16] |

褚健. 流程工业智能工厂的未来发展[J]. 科技导报, 2018, 36(21): 23-29. CHU J. Future development of smart factory in process industry[J]. Science & Technology Review, 2018, 36(21): 23-29. |

| [17] |

张映锋, 张党, 任杉. 智能制造及其关键技术研究现状与趋势综述[J]. 机械科学与技术, 2019, 38(3): 331-338. ZHANG Y F, ZHANG D, REN S. Survey on current research and future trends of smart manufacturing and its key technologies[J]. Mechanical Science and Technology for Aerospace Engineering, 2019, 38(3): 331-338. |

| [18] |

潘永康, 王喜忠. 现代干燥技术[M]. 北京: 化学工业出版社, 1998. PAN Y K, WANG X Z. Modern drying technology[M]. Beijing: Chemical Industry Press, 1998. |

| [19] |

夏清, 贾绍义. 化工原理(下册)[M]. 第2版. 天津: 天津大学出版社, 2005. XIA Q, JIA S Y. Unit Operations of Chemical Engineering (Ⅱ)[M]. 2nd edtion. Tianjin: Tianjin University Press, 2005. |

| [20] |

瞿海斌, 程翼宇, 王跃生. 论加速建立现代化中药制造工业的若干制药工程技术问题[J]. 中国中药杂志, 2003(10): 10-12, 45. QU H B, CHENG Y Y, WANG Y S. Some engineering problems on developing production industry of modern traditional Chinese medicine[J]. China Journal of Chinese MateriaMedica, 2003(10): 10-12, 45. |

| [21] |

张伯礼, 范骁辉, 刘洋, 等. 中成药二次开发战略及其核心技术体系[J]. 中国中药杂志, 2013, 38(22): 3797-3800. ZHANG B L, FAN X H, LIU Y, et al. Strategy and core technologies for the secondary development of Chinese patent medicine[J]. China Journal of Chinese Materia Medica, 2013, 38(22): 3797-3800. |

| [22] |

FAN X H, WANG Y, CHENG Y Y. LC/MS fingerprinting of Shenmai injection:a novel approach to quality control of herbal medicines[J]. Journal of Pharmaceutical and Biomedical Analysis, 2006, 40(3): 591-597. DOI:10.1016/j.jpba.2005.10.036 |

| [23] |

程翼宇, 瞿海斌, 张伯礼. 论中药制药工程科技创新方略及其工业转化[J]. 中国中药杂志, 2013, 38(1): 3-5. CHENG Y Y, QU H B, ZHANG B L. Innovation guidelines and strategies for pharmaceutical engineering of Chinese medicine and their industrial translation[J]. China Journal of Chinese MateriaMedica, 2013, 38(1): 3-5. |

| [24] |

代爱妮.粮食干燥过程智能建模与控制研究[D].北京: 北京邮电大学, 2018. DAI A N. Research on intelligent modeling and control of grain drying process[D]. Beijing: Beijing University of Posts and Telecommunications, 2018. |

| [25] |

袁宇鹏.基于热动力学模型的液-固媒质微波加热过程优化控制[D].重庆: 重庆大学, 2016. YUAN Y P. Thermodynamics model based optimal control for liquid-solid material in microwave heating process[D]. Chongqing: Chongqing University, 2016. |

| [26] |

KEMP I C, OAKLEY D E. Modelling of particulatedrying in theory and practice[J]. DryingTechnology, 2002, 20: 1699-1750. |

| [27] |

PINTO M, KEMP I C, HARTWIG T, et al. Development of an axisymmetric population balance model for spray drying and validation against experimental data and CFD simulations[J]. Chemical Engineering Research & Design, 2014, 92: 619-634. |

| [28] |

KEMP I C, HARTWIG T, HERDMAN R, et al. Spray drying with a two-fluid nozzle to produce fine particles:atomisation, scale-up and modelling[J]. DryingTechnology, 2016, 34: 1243-1252. |

| [29] |

WHITAKER S. Simultaneous heat, mass and momentum transfer in porous media[M]. Advances inHeat Transfer, Academic Press: New York, 1977.

|

| [30] |

WHITAKER S. Heat and mass transfer in porous media[M]. InAdvances in Drying, Mujumdar, A.S., Ed., Hemisphere: Washington, DC, 1980.

|

| [31] |

IAN C K. Application of mechanistic drying models inpharmaceuticals and other industries[J]. Drying Technology, 2018, 37(5): 600-611. |

| [32] |

李晓明, 杨滨. 近红外光谱技术的研究进展及其在中药领域的应用[J]. 中国实验方剂学杂志, 2006, 12(12): 69-72. LI X M, YANG B. Recent progress in NIR spectroscopy technology and its application in the field of Chinese materia medica[J]. Chinese Journal of Experimental Traditional Medical Formulae, 2006, 12(12): 69-72. DOI:10.3969/j.issn.1005-9903.2006.12.025 |

| [33] |

全智慧.NIR分析技术在制川乌配方颗粒制备过程中的应用研究[D].广州: 广州中医药大学, 2013. QUAN Z H. The Study of preparation process of Aconiti Radix Cocta Formula granules by near infrared spectroscopy[D]. Guangzhou: Guangzhou University of Chinese Medicine, 2013. |

| [34] |

邱志芳.三七浸膏真空带式干燥工艺的研究[D].杭州: 浙江大学, 2008. QIU Z F. Studies on vacuum belt drying process of Panax Notoginseng Extract[D]. Hangzhou: Zhejiang University, 2008. |

| [35] |

吴继忠, 王新宇, 蓝黄博恩, 等. 茶叶干燥过程水分含量的近红外光谱检测方法研究[J]. 农产品加工, 2018, 9(1): 44-47. WU J Z, WANG X Y, LANHUANG B E, et al. Study on estimating the water content of tea in drying process using near infrared spectroscopy technique[J]. Farm Products Processing, 2018, 9(1): 44-47. |

| [36] |

WOLFDH, CHRISTIANE J, MANFRED K. Industrial process monitoring ofpolymerization and spray drying processes[J]. Polymer Reaction Engineering, 2003, 11(4): 663-714. DOI:10.1081/PRE-120026369 |

| [37] |

INGVARSSON P T, YANG M S, MULVAD H, et al. Engineering of an inhalable DDA/TDB liposomal adjuvant:aquality-by-design approach towards optimization of the spray drying process[J]. Pharmaceutical Research, 2013, 30(11): 2772-2784. DOI:10.1007/s11095-013-1096-2 |

| [38] |

RADNIK J, BENTRUP U, LEITERER J, et al. Levitated droplets as model system for spray drying of complex oxides:asimultaneous in situ X-ray diffraction/raman Study[J]. Chemistryof Materials, 2011, 23(24): 5425-5431. DOI:10.1021/cm202674f |

| [39] |

CASLETON D K, SHADLE L J, Ross A A. Measuring the voidage of a CFB through image analysis[J]. Powder Technology, 2010, 203: 12-22. DOI:10.1016/j.powtec.2010.03.033 |

| [40] |

KUCHERYAVSKI S, ESBENSEN K H, BOGOMOLOV A. Monitoring of pellet coating process with image analysis:a feasibility study[J]. Journal of Chemometrics, 2010, 24: 472-480. DOI:10.1002/cem.1292 |

| [41] |

MOZINA M, TOMAZEVIC D, LEBEN S, et al. Digital imaging as a process analytical technology tool for fluid-bed pellet coating process[J]. European Journal of Pharmaceutical Sciences, 2010, 41(1): 156-162. DOI:10.1016/j.ejps.2010.06.001 |

| [42] |

ZAREIFOROUSH H, MINAEI S, ALIZADEH M R, et al. Potential applications of computer vision in quality inspection of rice:a review[J]. Food Engineering Reviews, 2015, 7(3): 321-345. DOI:10.1007/s12393-014-9101-z |

| [43] |

PATEL K K, KAR A, JHA S N, et al. Machine vision system:a tool for quality inspection of food and agricultural products[J]. Journal of Food Science & Technology, 2012, 49(2): 123-141. |

| [44] |

GOMES J F S, LETA F R. Applications of computer vision techniques in the agriculture and food industry:a review[J]. European Food Research & Technology, 2012, 235(6): 989-1000. |

| [45] |

GUNASEKARAN S. Computer vision technology for food quality assurance[J]. Trends in Food Science & Technology, 1996, 7(8): 245-256. |

| [46] |

DU C J, SUN D W. Recent developments in the applications of image processing techniques for food quality evaluation[J]. Trends in Food Science & Technology, 2004, 15: 230-249. |

| [47] |

ZHENG C, SUN D W, ZHENG L. Recent developments and applications of image features for food quality evaluation and inspection-review[J]. Trends in Food Science & Technology, 2006, 17: 642-655. |

| [48] |

MARTYNENKO A. Computer vision for real-time control in drying[J]. Food Engineering Reviews, 2017, 9(2): 91-111. DOI:10.1007/s12393-017-9159-5 |

| [49] |

MARTYNENKO A. Computer-vision system for control of drying processes[J]. Drying Technology:AnInternational Journal, 2006, 24(7): 879-888. DOI:10.1080/07373930600734067 |

| [50] |

MARTYNENKO A, KUDRA T. Non-isothermal drying of medicinal plants[J]. Drying Technology:AnInternational Journal, 2015, 33(13): 1550-1559. DOI:10.1080/07373937.2015.1010209 |

| [51] |

LEE M G, JAJAEI P M, MANSOURI S, et al. A new narrow tube spray dryer for precise drying history control[J]. Drying Technology, 2018, 36(2): 178-191. DOI:10.1080/07373937.2017.1307219 |

| [52] |

SOMAYEH R, NASSER B K, HOSAIN D. Microwave power adjusting during potato slice drying process usingmachine vision[J]. Computers and Electronics in Agriculture, 2019, 160: 40-50. DOI:10.1016/j.compag.2019.03.013 |

| [53] |

SOURAYA B, SERGIO C, JOSE MANUEL P M, et al. Computer vision for automatic quality inspection of dried figs (FicuscaricaL.) in real-time[J]. Computers and Electronics in Agriculture, 2016, 120: 17-25. DOI:10.1016/j.compag.2015.11.002 |

| [54] |

AGHBASHLP M, HOSSEINPOUR S, ARUN S M. Application of artificial neuralnetworks (ANNs) in drying technology——acomprehensive review[J]. Drying Technology:An International Journal, 2015, 33(12): 1397-1462. DOI:10.1080/07373937.2015.1036288 |

| [55] |

NADIAN M H, RAFIEE S, AGHBASHLO M, et al. Continuous real-time monitoring and neural network modeling of apple slices color changes during hot air drying[J]. Food and Bioproducts Processing, 2015. |

| [56] |

KARAKAPLAN N, GOZ E, TOSUN E, et al. Kinetic and artificial neural network modeling techniques to predict the drying kinetics of mentha spicata[J]. Journal of Food Processing And Preservation, 2019, e14142. |

| [57] |

ERENTURK K, ERENTURK S, LOPE GT. A comparative study for the estimation of dynamicaldrying behavior ofEchinacea angustifolia:regression analysis and neural network[J]. Computers and Electronics in Agriculture, 2004, 45: 71-90. DOI:10.1016/j.compag.2004.06.002 |

| [58] |

MARTYNENKO A, SIMON X Y, LEILEI P. Intelligent computation of moisture content inshrinkable biomaterials[J]. Drying Technology:An InternationalJournal, 2007, 25(10): 1667-1676. DOI:10.1080/07373930701590871 |

| [59] |

KARIMI F, RAFIEE S, TAHERI A, et al. Optimizationofanairdryingprocessfor Artemisiaabsinthiumleavesusingres-ponsesurfaceand artificialneuralnetworkmodels[J]. Journal of the Taiwan Institute of Chemical Engineers, 2012, 43: 29-39. DOI:10.1016/j.jtice.2011.04.005 |

| [60] |

MARTYNENKO A, SIMON X Y. Biologically inspired neural computation for ginseng drying rate[J]. Biosystems Engineering, 2006, 95(3): 385-396. DOI:10.1016/j.biosystemseng.2006.07.009 |

| [61] |

IRENEUSZ Z, KRZYSZTOF C. Extension of theneural net works operating range by the application of dimensionless number sinprediction of heat transfer co efficients[J]. DryingTechnology:An International Journal, 2000, 18(3): 649-660. |

| [62] |

周娜.基于软传感器的容错控制系统研究与应用[D].西安: 长安大学, 2018. ZHOU N. Research and application of fault tolerant control system based on soft sensor[D]. Xi'an: Chang' an University, 2018. |

| [63] |

黄佳.气流干燥过程水分软测量系统的研究与开发[D].长沙: 中南大学, 2007. HUANG J. Research and development of moisture soft measurement system in airflow drying process[D]. Changsha: Central South University, 2007. |

| [64] |

SERENA B, ANTONELLO B, DAVIDE F. On the useof model-based tools to optimize in-line a pharmaceuticals freeze-drying process[J]. DryingTechnology, 2016, 34(15): 1831-1842. |

| [65] |

SERENA B, SIMONE C, ANTONELLO B, et al. Freeze-drying monitoringusing a new process analytical technology:toward a "zero defect" process[J]. Drying Technology:An International Journal, 2013, 31(15): 1744-1755. DOI:10.1080/07373937.2013.807431 |

| [66] |

SALVATORE A V, HASSAN H, ANTONELLO B. Development of a high gainobserver for in-line monitoring of sublimation in vial freeze drying[J]. Drying Technology:An International Journal, 2010, 28(2): 256-268. DOI:10.1080/07373930903530204 |

| [67] |

SERENA B, ANTONELLO B, DAVIDE F. On therobustness of the soft-sensors used to monitor a vial freeze-drying process[J]. Drying Technology, 2017, 35(9): 1085-1097. DOI:10.1080/07373937.2016.1243553 |

| [68] |

LAURI D R, KAMYAR N, HASHEMIAN, et al. Moisture soft sensor for batch fluid bed dryers:a practical approach[J]. PowderTechnology, 2018, 326: 69-77. |

| [69] |

FABIO B F, GUSTAVO A V, JOSE T F, et al. Trends in modelingand sensing approaches for drying control[J]. Drying Technology:An International Journal, 2014, 32(13): 1524-1532. DOI:10.1080/07373937.2014.925471 |

| [70] |

YLINIEMIL L, KOSKINEN J, LEIVISKA K. Data-driven fuzzy modelling of a rotary dryer[J]. International Journal of Systems Science, 2003, 34(14-15): 819-836. DOI:10.1080/00207720310001640304 |

| [71] |

王宇.湿法制粒片剂生产过程综合控制系统应用研究[D].兰州: 兰州理工大学, 2017. WANG Y. Study on application of integrated control system in production process of wet granulating tablets[D]. Lanzhou: Lanzhou University of Technology, 2017. |

| [72] |

冯颜.麦芽糊精喷雾干燥塔控制系统的研究与设计[D].天津: 天津职业技术师范大学, 2014. FENG Y. Research and design of control system for maltodextrin spray drying tower[D]. Tianjin: Tianjin University of Technology and Education, 2014. |

| [73] |

ELENA ND, SILVIA C, DAVIDE F. Freeze-drying modeling and monitoring using a newneuro-evolutive technique[J]. Chemical Engineering Science, 2012, 72: 195-204. DOI:10.1016/j.ces.2012.01.021 |

| [74] |

GEORGIEV K, KOSTURSKI N, MARGENOV S, et al. Onadaptivetimesteppingforlarge-scaleparabolicproblems:computersimulationofheatandmasstransferinvacuumfreeze-drying[J]. JournalofComputationalandAppliedMathematics, 2009, 226: 268-274. |

| [75] |

"十三五"中医药科技创新专项规划[N].中国中医药报, 2017-06-12(003). "Thirteenth Five Year Plan" special plan for technological innovation of traditional Chinese medicine[N]. China Newspaper of Traditional Chinese Medicine, 2017-06-12(003). |

| [76] |

MALIK H, SHARMA R. Transmission line fault classification using modified fuzzy Q learning[J]. IET Generation Transmission & Distribution, 2017, 11(16): 4041-4050. |

| [77] |

ZHANG D P, LIN Z L, GAO Z W, et al. A novel fault detection with minimizing the noise-signal ratio using reinforcement learning[J]. Sensors, 2018(9). |

| [78] |

XU Y, SUN Y M, LIU X L, et al. A digital-twin-assisted fault diagnosis using deep transfer learning[J]. IEEE Access, 2019, 7: 19990-19999. DOI:10.1109/ACCESS.2018.2890566 |

| [79] |

LUO W C, HU T L, ZHANG C R, et al. Digital twin for CNC machine tool:modeling and using strategy[J]. Journalof Ambient Intelligenceand Humanized Computing, 2019, 10(3): 1129-1140. DOI:10.1007/s12652-018-0946-5 |

2020, Vol. 39

2020, Vol. 39