1. 天津中医药大学中药制药工程学院, 天津 301617;

2. 组分中药国家重点实验室, 天津 301617;

3. 中药制药工程市级实验教学示范中心, 天津 301617

收稿日期: 2023-03-08

基金项目: 天津市科技计划项目(20ZYJDJC00090)

作者简介:

李想(1997-), 男, 硕士研究生在读, 主要研究方向中药制药工艺与优化.

Optimization of alcohol precipitation process optimization of licorice based on the concept of quality by design

1. College of Pharmaceutical Engineering of Traditional Chinese Medicine, Tianjin University of Traditional Chinese Medicine, Tianjin 301617, China;

2. State Key Laboratory of Co-construction of Component Traditional Chinese Medicine, Tianjin 301617, China;

3. Municipal Experimental Teaching Demonstration Center of Traditional Chinese Medicine Pharmaceutical Engineering, Tianjin 301617, China

甘草是豆科植物甘草Glycyrrhiza uralensis Fisch.、胀果甘草Glycyrrhiza inflata Bat.或光果甘草Glycyrrhiza glabra L.的干燥根和根茎,具有补脾益气、清热解毒、祛痰止咳等功效[1]。甘草多糖是甘草的主要有效成分之一,具有抗炎、抗氧化、抗病毒、抗溃疡、抗癌以及免疫调节等多种药理作用[2-5]。醇沉作为中药水提液的一种纯化方法,利用中药有效成分在不同浓度乙醇溶液中溶解度不同,以去除杂质而保留有效成分[6-8]。在醇沉过程中,由于多种不同粒径的颗粒同时析出沉降,造成蛋白质、淀粉等大分子沉降颗粒之间互相吸附、交联,致使乙醇和浓缩液包裹其中,使得有效成分中杂质包裹严重[9-10]。

目前国内对甘草多糖工艺的研究主要集中在优化甘草多糖的提取工艺以提高其提取率[11],对甘草多糖醇沉过程中包裹甘草苷、甘草酸的影响研究相对较少。本研究为保证甘草多糖产品质量的有效性和一致性,对其醇沉过程进行深入的研究,以确定可行且高效的控制策略[12-14]。在研究过程中引入QbD理念[15-16],运用PBD筛选关键工艺参数[17-19],建立CPPs和CQAs之间的数学模型,获得基于概率的设计空间后并对其进行验证,确定最佳工艺参数值;本研究以期为甘草多糖醇沉过程质量有效控制方法的建立提供参考。

1 材料

Agilent1290型超高效液相色谱仪配备DAD紫外检测器(美国Agilent科技有限公司);Agilent 8454紫外可见分光光度计(美国Agilent科技有限公司);BT100LC型蠕动泵(保定创锐泵业有限公司);MS-H280-Pro磁力搅拌器(上海昶钲电子科技有限公司)。

由水提后的甘草浸膏(批号20200710,相对密度为1.20 g/mL);甘草苷对照品(批号111610-201908,质量分数≥95%)、甘草酸铵对照品(批号110731-202021,质量分数≥96.2%)均购自中国食品药品检定研究院;无水葡萄糖(上海麦克林生化科技有限公司);乙腈、甲醇、磷酸(色谱纯,美国Fisher公司);其余试剂均为分析纯;水为超纯水。

2 方法与结果

2.1 甘草多糖醇沉工艺

精确称取60.00 g甘草浸膏,在300~500 r/min搅拌速度条件下,分别按照一定醇料比(体积比),将95%乙醇溶液加入至甘草流浸膏中,待加醇结束后,在4 ℃静置,4 500 r/min,离心10 min,沉淀经50 ℃鼓风干燥至干(含水量约为14%以下),称质量。

2.2 工艺评价指标的选择与测定

甘草多糖在醇沉过程易造成甘草苷、甘草酸的包裹,为保证甘草多糖质量稳定可控性和均一性,本研究将甘草多糖得率、甘草苷和甘草酸的包裹率作为醇沉工艺的评价指标。

2.3 甘草苷、甘草酸的包裹率测定

2.3.1 色谱条件

采用色谱柱ACQUITY?誖UPLC BEH(2.1 mm×100 mm,1.7 μm),以乙腈-0.1%磷酸水溶液为流动相,梯度洗脱:0~1 min,12%~15%乙腈;1~4 min,15%~19%乙腈;4~10 min,19%~45%乙腈;10~12 min,45%~95%乙腈;检测波长237 nm;柱温35 ℃,体积流量0.4 mL/min;进样体积0.5 μL。

2.3.2 对照品溶液的制备

分别精密称定甘草苷、甘草酸铵对照品(甘草酸质量=甘草酸铵质量/1.020 7)适量,加甲醇制成每1 mL含有0.16 mg、0.4 mg的混合对照品溶液。测定前用甲醇稀释0、2、4、8、16、32倍,得系列质量浓度的混合对照品溶液,备用。

2.3.3 供试品溶液的制备

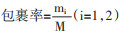

精密称取醇沉工艺样品0.10 g,置于25 mL容量瓶中,加甲醇溶解定容至刻度,混匀,取上清液即为供试品溶液,过滤,按“2.3.1”项下色谱条件下测定。甘草苷、甘草酸包裹率用包裹率计算: ,式中mi为醇沉沉淀物中甘草苷、甘草酸含量,M为醇沉沉淀物质量。

,式中mi为醇沉沉淀物中甘草苷、甘草酸含量,M为醇沉沉淀物质量。

2.3.4 线性关系考察

在“2.3.1”项下色谱条件下,精密吸取系列质量浓度的混合对照品溶液注入超高效液相色谱仪,分别测定峰面积。以峰面积对质量浓度进行线性回归,得回归方程:甘草苷Y=2.187 6X-1.071 1,r=0.999 8,线性范围5.00~160.00 μg/mL;甘草酸铵Y=1.284 7X-11.14,r=0.999 1,线性范围12.50~400.00 μg/mL。

2.3.5 精密度实验

精密吸取混合对照品溶液0.5 μL,按“2.3.1”项下色谱条件连续进样6次,记录峰面积,计算甘草苷、甘草酸铵峰面积的RSD为0.69%、0.74%,表明仪器精密度良好。

2.3.6 重复性实验

取醇沉工艺样品6份,按“2.3.3”项下方法操作制备供试品溶液,按“2.3.1”项下色谱条件下测定,记录峰面积,计算甘草苷、甘草酸铵含量RSD为1.48%、0.65%,表明该方法重复性良好。

2.3.7 稳定性实验

取醇沉工艺样品供试品溶液,分别制备后0、2、4、8、12、24 h,按“2.3.1”项下色谱条件下测定,记录色谱峰峰面积,计算甘草苷、甘草酸铵峰面积的RSD为1.68%、1.16%,表明供试品溶液在24 h内稳定。

2.4 甘草多糖含量测定

2.4.1 对照品的制备

精密称取无水葡萄糖50.00 mg,置于50 mL容量瓶,加水溶解稀释至刻度,配制成对照品溶液,在此基础上逐级稀释葡萄糖标准系列溶液。

2.4.2 标准曲线的绘制

甘草多糖含量测定方法依据实验室前期测定方法[20],精密移取葡萄糖标准系列溶液各1.0 mL,空白取1.0 mL蒸馏水。分别置于洁净的试管中,各加6%的苯酚1.0 mL后充分振摇,再迅速加入浓硫酸5.0 mL,迅速振摇,后置于沸水浴中约10 min,取出摇匀放置室温(约25 min),后于490 nm下测定吸光度。以吸光度(Y)对葡萄糖浓度(X)进行线性回归,方程Y=10.334X+0.005 7,R2=0.997 8。说明葡萄糖在0.02~0.12 mg/mL线性关系良好。

2.4.3 供试品溶液的制备

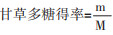

精密称取醇沉工艺样品10.00 mg,置于10 mL容量瓶中,加水溶解定容至刻度,从中取出3 mL置于25 mL容量瓶中,加水定容,配制成待测液。按“2.4.2”项条件下,测定甘草多糖得率,甘草多糖得率的计算: ,式中m为醇沉沉淀中甘草多糖质量,M为甘草质量。

,式中m为醇沉沉淀中甘草多糖质量,M为甘草质量。

2.5 CPPs筛选

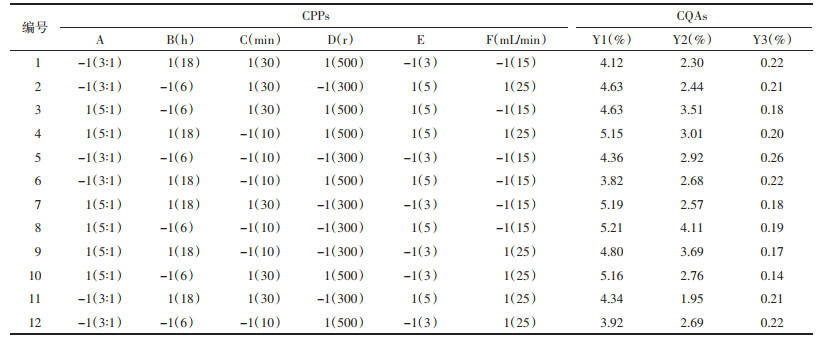

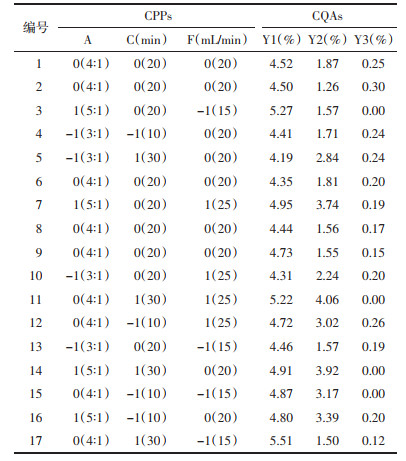

采用PBD设计将醇料比、静置时间、搅拌时间、搅拌速度、加醇方式、加醇速度6个工艺控制点作为待筛选工艺参数(依次表示为A~F),以甘草多糖得率、甘草酸包裹率、甘草苷包裹率含量作为CQAs(依次表示为Y1~Y3),试验设计表 1由Design-Expert 12.0(美国Stat-Ease公司)完成。

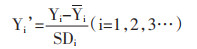

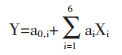

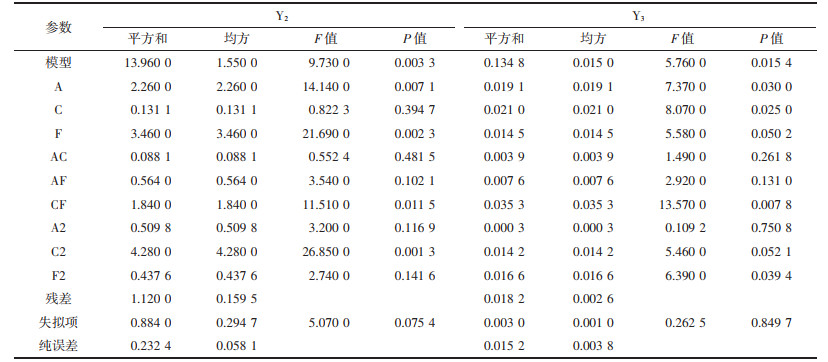

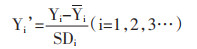

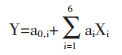

标准偏回归系数法能体现出所有评价指标的总和影响[21-22],因此本实验采用此法筛选关键工艺参数。首先对工艺评价指标进行标准化处理,计算如公式(1)

|

(1) |

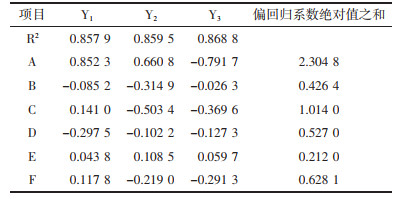

其中Yi’为标准化后的值,Yi为关键工艺评价指标实测值,为平均值,SDi为标准差,然后通过多元线性回归建立参数和指标的定量模型,多元线性回归模型见公式(2)

|

(2) |

其中a0,i为常数项,Xi为工艺参数,ai为参数Xi对指标Y的偏回归系数。然后将各ai的绝对值加权求和。多元线性回归计算由Design-Expert 12.0完成。各指标相应的ai及决定系数见表 2。结果显示3个模型的R2在0.857 9~0.868 8,表明各个模型均能较好的描述工艺参数对指标成分的影响。

笔者认为醇沉过程中,指标成分甘草苷和甘草酸的重要性相同,在计算各工艺参数ai的绝对值之和时,将所有指标模型中的ai权重均设为1,即表 2中ai绝对值表征各个工艺参数对每个指标成分的影响。其中ai绝对值之和排列顺序为醇料比(A) > 搅拌时间(C) > 加醇速度(F) > 搅拌速度(D) > 静止时间(B) > 加醇方式(E),由此可知醇料比(A)、搅拌时间(C)、加醇速度(F)是甘草醇沉过程的CPPs。

2.6 关键工艺单元数学模型的建立方法

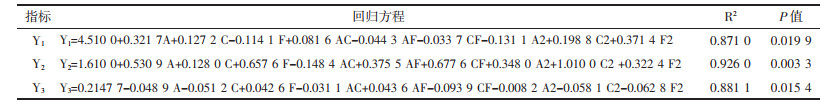

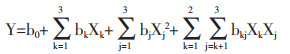

根据PBD筛选出的CPPs,采用Box-Behnken设计研究建立甘草醇沉过程的CPPs和CQAs之间的数学模型。Box-Behnken试验设计与结果见表 3。试验设计由Design-Expert 12.0完成。CPPs与CQAs之间的数学模型计算如公式(3)

|

(3) |

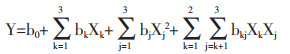

其中,b0为常数项,bk、bj、bkj为偏回归系数。采用逐步回归法简化方程,模型移入或移除特定项的P值设定为0.05。多元回归和逐步回归采用Design-Expert 12.0计算Box-Behnken结果见表 3,采用二次多项式模型对CQAs(Y1、Y2、Y3)及相应的CPPs(A、C、F)分别进行拟合,模型的偏回归系数R2和P值结果见表 4。

2.7 CQAs响应面分析

方差结果分析以Y2(甘草酸包裹率)、Y3(甘草苷包裹率)为例(表 5)。A、C、F对Y2和Y3有显著影响,其中Y2、Y3在回归分析时发现CF的P值小于0.05,说明C、F之间存在交互作用。

3个模型的拟合决定系数R2均大于0.85,说明模型能解释大部分变异,响应值的实际值与预测值之间具有较好的拟合度,具有很好的预测能力。方差分析结果显示P值均小于0.05,模型具有显著性。失拟值均大于0.05,实验误差不显著,说明模型对实验拟合的情况较好,各因素与响应值之间的关系可以用此模型函数化。

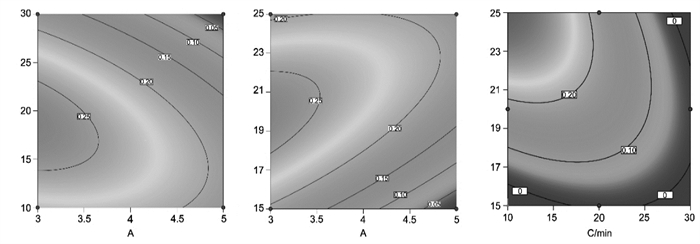

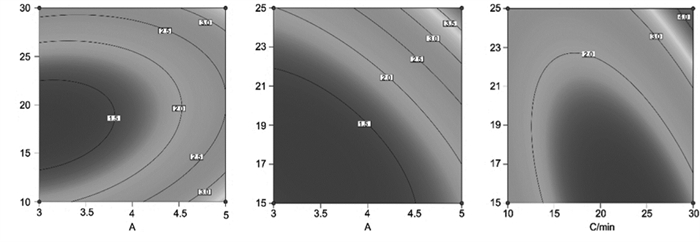

以Y2(甘草酸包裹率)、Y3(甘草苷包裹率)为例来说明有效成分包裹率,随着醇料比(A)、搅拌时间(C)、加醇速度(F)变化而呈现的规律。甘草酸包裹率等高线图见图 1,结果表明醇料比越小,搅拌时间越长,加醇速度适中,甘草酸包裹率越低,甘草多糖醇沉效果越好。甘草苷包裹率等高线图见图 2,结果表明醇料比越小,搅拌时间越长,加醇速度越小,甘草苷的包裹率越低,甘草多糖醇沉效果越好。

2.8 设计空间的建立

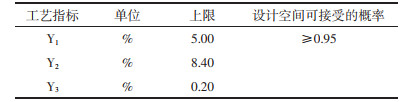

设计空间的构建由Design Expert12.0软件完成,将Y1、Y2、Y3值分别设置为Y1≤5.00%、Y2≤8.40%、Y3≤0.20%,运用叠加法在醇料比、搅拌时间、加醇速度参数空间内搜索满足约束条件的空间子集,即构成甘草醇沉CQAs的二维设计空间。考虑到设计空间边界存在不确定性,向该边界加入95%的置信空间缩减其区域范围,见表 6。

在甘草多糖醇沉过程中,应控制工艺参数使CQAs落在所建设计空间范围内。为方便甘草多糖醇沉CQAs控制,可在CQAs设计空间内选定操作空间,因此确定甘草多糖醇沉CQAs限度范围为醇料比为3∶1~5∶1;搅拌时间为15~20 min;加醇速度为15~20 mL/min。

2.9 设计空间的蒙特卡罗法(MC)验证

蒙特卡罗法,随机抽样或统计试验方法,将所求问题转化为一种求取概率的数学计算,然后进行多次随机数得到所求问题发生的概率[23]。CPPs在设计空间范围内均匀随机取点1 000次,模拟在设计空间内随机试验1 000次,求得的结果在CQAs规定范围内则计数加一次,落在范围外则不计数。将所有记录的次数比上1 000次,得到设计空间的准确度。

2.9.1 甘草多糖得率

自变量A在3∶1 < 醇料比 < 5∶1,C在15 min < 搅拌时间 < 20 min,F在15 mL/min < 加醇速度 < 20 mL/min范围内均匀随机取点1 000次,模拟随机进行实验1 000次,求得的甘草多糖得率落在小于5.00%范围内则计数加一次,将所有满足甘草多糖得率 < 5.00%的次数比上1 000次,得到操作空间的准确度为100%。

2.9.2 甘草酸包裹率

自变量A在3∶1 < 醇料比 < 5∶1,C在15 min < 搅拌时间 < 20 min,F在15 mL/min < 加醇速度 < 20 mL/min范围内均匀随机取点1000次,模拟随机进行实验1 000次,求得的甘草酸包裹率落在小于8.40%范围内则计数加1次,将所有满足甘草酸包裹率 < 8.40%的次数比上1 000次,得到操作空间的准确度为99%。

2.9.3 甘草苷包裹率

自变量A在3∶1 < 醇料比 < 5∶1,C在15 min < 搅拌时间 < 20 min,F在15 mL/min < 加醇速度 < 20 mL/min范围内均匀随机取点1 000次,模拟随机进行实验1 000次,求得的甘草苷包裹率落在小于0.2%范围内则计数加1次,将所有满足甘草苷包裹率 < 0.20%的次数比上1 000次,得到操作空间的准确度为100%。

3 讨论

醇沉工序是中药分离纯化精制关键工艺之一,本研究以甘草多糖醇沉过程为研究对象,首先利用PBD设计和偏回归系数法,优选出醇料比、搅拌时间、加醇速度3个CPPs;而后采用Box-Behnken设计和逐步回归法,建立了CQAs和CPPs的数学模型;最后运用Design Expert12.0软件计算出甘草多糖醇沉工艺的设计空间,并进行了验证。验证结果显示在该工艺参数设计空间下操作可信度为99%~100%,在操作空间中可保证甘草多糖醇沉工艺稳定,推荐甘草多糖醇沉工艺的操作空间为醇料比为3∶1~5∶1;搅拌时间为15~20 min;加醇速度为15~20 mL/min。本实验分析数据均来自于实验室小试数据,后续研究还需结合中试和大生产数据展开进一步验证以提升甘草多糖的醇沉工艺水平,降低醇沉过程中的包裹。

2023, Vol. 42

2023, Vol. 42